水电解制氢:电解质的核心作用与高效方案

水电解制氢是实现绿氢生产的关键技术,目前国内通过添加电解质溶液电解水制氢是主流制氢技术路线,电解质溶液不仅影响制氢效率,还直接关系设备寿命、能耗和成本。本文从原理、材料、工业实践到前沿技术,系统解析水电解质溶液的科学逻辑与技术细节。

一、电解质溶液的核心作用与导电机理

功能定位

提供离子导电介质,完成水的电化学分解反应:

图1 水的电解试验中水在加入电解液通电的条件下分解成了氢气和氧气

导电机制

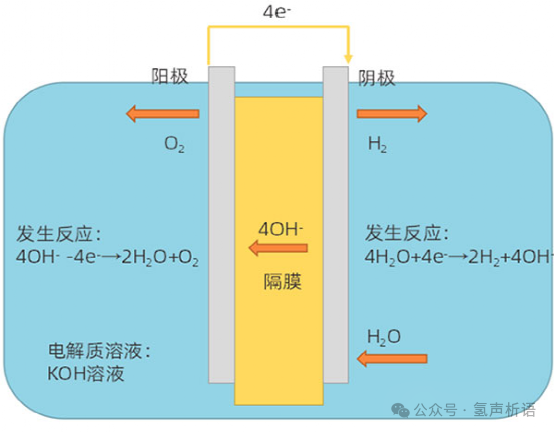

强电解质电离:以KOH为例在KOH水中完全解离为K⁺和OH⁻,形成高浓度离子流。

离子迁移路径:

阴极区:H2O分子结合电子生成H₂和OH⁻

阳极区:OH⁻失去电子生成O₂

图1 碱性电解水制氢原理

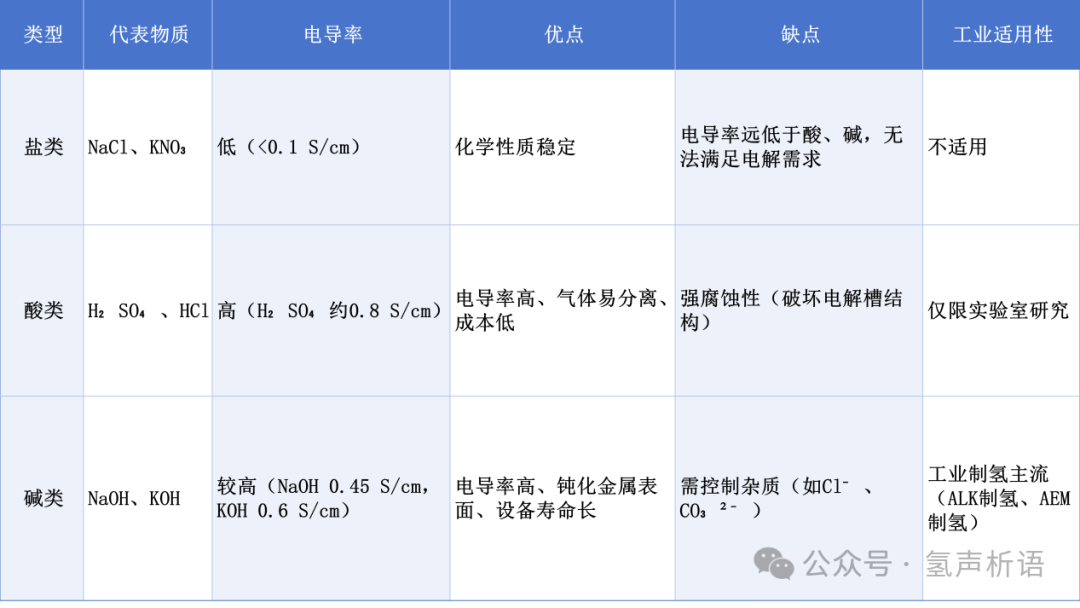

二、电解质溶液类型与材料特性对比

不同电解液的电导率与适用性差异显著:盐类因电导率低于酸、碱而无法用于工业电解;酸类(如硫酸)虽具备高电导率(如30% H₂SO₄约0.8 S/cm)、低成本及易分离气体的优势,但其强腐蚀性会严重破坏电解槽结构,故工业场景中仅限实验室研究;相比之下,碱性电解液(如30% NaOH电导率0.45 S/cm、30% KOH电导率0.6 S/cm)不仅导电性能优异,还能通过钝化作用在铁、镍电极表面形成保护层(如Fe₃O₄),显著抑制腐蚀。

表1不同电解液类型对比

因此,目前生产中一般采用碱液作为电解液,常用的碱液有氢氧化钠和氢氧化钾两种。

氢氧化钠俗名烧碱,是最重要且常用的强碱。氢氧化钾也是很重要且常用的碱,它的工业制法、性质和用途都与氢氧化钠相似。因为天然的钾盐较少,所以氢氧化钾的价格比氢氧化钠高。

表2 氢氧化钠(NaOH)与氢氧化钾(KOH)的工业参数对比

KOH溶液在同等浓度下电导率比NaOH高约20%,可降低欧姆损耗,节省约8%~12%电能。

氢氧化钾的导电性比氢氧化钠好,虽然它的价格较高,一次性投资大,但从节能和总体效益来看,使用氢氧化钾比使用氢氧化的要经济,设备腐蚀加重问题也不明显,所以,现在普遍用氢氧化钾作电解液。

表3 30%KOH与30%NaOH 电导率对比

溶 液 类 型 | 电导率(S/cm) |

纯水 | 1×10−6 |

30% KOH | 0.6 |

30% NaOH | 0.45 |

四、工业应用中的关键问题与解决方案

电解质溶液老化

现象:电导率下降(每年约2%~5%)、杂质积累

对策:

l定期补加新鲜溶液(每年更换15%~20%)

l安装在线电导率监测仪(阈值报警)

温度失控

风险区间:<60℃(电导率骤降)或>100℃(腐蚀加速)。

控温方案:

l板式换热器维持70~90℃(ΔT<5℃);

l钛合金耐蚀材料+闭环冷却水循环。

气体夹带碱雾

影响与危害:

氢气纯度下降至99.5%以下(工业标准要求≥99.99%),碱液雾滴沉积在管道中结晶,堵塞阀门与传感器。

对策:

l多级旋风分离器:

利用离心力分离粒径>10 μm的液滴(去除率>95%),设计流速15~20 m/s,压损<5 kPa。

l陶瓷膜过滤器:

采用α-氧化铝多孔膜(孔径0.1 μm,耐碱温度<120℃),实现最终氢气纯度≥99.999%,压差控制在10~15 kPa。

l自动排液系统:

分离后的碱液通过电磁阀定时排放至回收罐,经净化后重新注入电解槽。

五、前沿技术突破

复合电解质溶液体系

NaOH-KOH混合液:在30% KOH中添加5% NaOH,电导率提升10%且成本降低18%。

纳米添加剂:加入Al₂O₃纳米颗粒(0.1wt%),降低析氢过电位50mV。

再生电解质溶液技术

废碱液回收:通过电解再生装置(如EDR电渗析),回收率>90%。

六、未来发展方向

超浓电解质溶液

开发40%~50% KOH溶液(需解决黏度高、传质慢问题),目标电流密度突破6000A/m²。

智能电解质溶液系统

集成pH/电导率/温度传感器,AI动态调节浓度与流量。

生物基电解质溶液

探索植物提取碱(如海藻生物碱),降低环境足迹。

结语

水电解质溶液作为制氢技术的“血液”,其优化是提升效率、降低成本的核心突破口。从传统碱性体系到固态电解质,技术创新持续推动行业变革。未来,随着材料科学与工程技术的深度融合,电解质溶液将向更高性能、更低能耗、更强可持续性方向迈进,为氢能社会奠定坚实基础。

同类文章排行

- 我国氢能产业发展迎来重要窗口期

- 关于矿用整流柜的使用环境

- 整流柜有哪些外形特征?

- 关于高频开关电源发展的四大趋势

- 国家能源局:可再生能源,完善绿色电力

- 氢能在工业领域的妙用:你知道多少?

- 国家能源局组织发布《新型电力系统发展蓝皮书》

- 我国新能源发展现状

- 2023世界氢能技术大会中外对话:氢能国际合作机遇与挑战

- 产业集群涌现,多地竞逐氢能赛道

关注微信

关注微信

手机网站

手机网站

微信咨询

微信咨询